Het Nederlands Instituut voor Beeld en Geluid (Betonprijs 2007)

“De afbeeldingen van het gebouw hadden vooraf niet bijzonder veel indruk op me gemaakt. Een eenvoudig blok met een opvallende gevel. Wellicht dat de vorm me enigszins had misleid. Ondanks dat had ik een stiekeme hoop (en vertrouwen) dat de eenvoudige vorm een spannende inhoud zou hebben. Bij het opentrekken van de deur om het gebouw binnen te treden werd deze hoop werkelijkheid”.

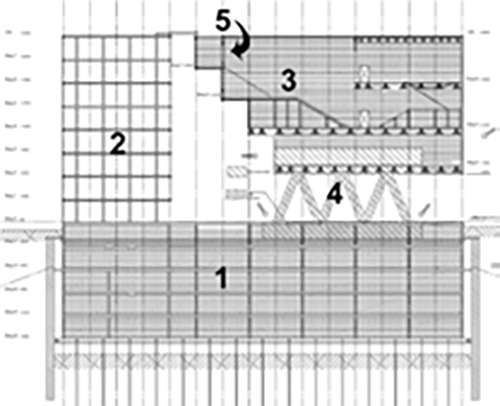

Voor de zomervakantie heeft Ingenieursbureau Aronsohn KOers meegenomen op excursie naar het Beeld en Geluid gebouw in Hilversum. Naast een opvallend architectonisch ontwerp heeft het ook onder verantwoordelijkheid van Arnonsohn een bijzonder constructief ontwerp gekregen. Zo heeft het gebouw een kelderbak (1) van 17 meter diep met een keldervloer van meer dan twee meter dik. Hier bovenop bevinden zich twee op zichzelf staande constructies (2) waarvan één over de gehele breedte van het gebouw 11 meter uitkraagt (3). Aan weerszijde van de uitkraging bevindt zich een stabiliteitswand die ondersteund wordt door drie v-kolommen (4). Tussen de twee wanden, aan het uiteinde van de uitkraging, wordt 52 meter overspannen door middel van een samengesteld spant (5). In het vervolg wordt nader op de genoemde aspecten in gegaan.

Figuur 1

Architectonisch ontwerp

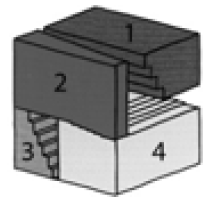

In november 2006 is het nieuwe onderkomen voor 700.000 uur aan radio- en televisiefragmenten, het Nederlands instituut voor beeld en geluid, opgeleverd. De primaire blokvorm is opgebouwd uit drie vormen: het museum dat in de ruimte lijkt te zweven (1), het kantoor (2) en geheel onder het maaiveld gelegen het archief met audiovisuele bibliotheek (3 en 4). Samen beslaat het 30.000m2 en wordt het gepresenteerd als de ‘Media Experience’. Tussen deze volumes bevindt zich een ruimte die samen met de canyon (kloof), de ruimte tussen de bibliotheek en archief, een gebouwhoog atrium vormt dat alle onderdelen met elkaar lijkt te verbinden. Dit alles is omwikkeld met een tweedehuidfaçade bestaande uit circa 2000 glasplaten welke in reliëf en felle kleuren belangrijke tv-scènes weergeven uit de geschiedenis. De oplettende bezoeker zal opvallen dat elk gevelaanzicht de zelfde scènes bevat. De glasplaten zijn via een hangend stalen frame aan de dakrand gemonteerd. Dit ontwerp is in 2006 bekroond met de Glas Innovatie Award van de Glas Branche organisatie.

[Figuur 2]

Stabiliteit

De stabiliteit van het museum gedeelte wordt door de twee stabiliteitswanden in de gevel verzorgd en door een raamwerk van liggers en balken met stijve verbindingen ter plaatse van het stijgpunt waarmee het museum wordt bereikt. Vanwege de grote overspanning en complexe draagstructuur is ervoor gekozen om de dakconstructie af te laten dragen op de twee stabiliteitswanden. Die zijn 30 cm dik, staan 54 meter uit elkaar en kragen elk trapsgewijs 11 meter uit aan één kant. Op tweederde van de uitkraging is een samengesteld spant aangebracht wat aan de twee stabiliteitswanden hangt en hiermee 54 meter overspant. Parallel hieraan zijn I-liggers toegepast met een h.o.h. maat van 18 meter die afdragen op de wanden en op het raamwerk met een overspanning van 25 meter. TT-liggers vormen de secundaire liggers die 25 meter overspannen.

Spant

De overspanning tussen de twee stabiliteitswanden wordt gevormd door een samengesteld spant, om het transporteerbaar te maken, van negen meter hoog met een staalkwaliteit van S355. Vanwege de relatief slanke stabiliteitswanden, er draagt immers een vakwerk op af met een over-spanning van 54 meter, werd er de nodig aandacht besteed aan de opleggingen van het spant. Door het vakwerk ter plaatse van de steunpunten op te hangen wordt de dwarskracht onderaan het spant opgenomen en via een trekstrip afgedragen aan de bovenkant van de wand.

Figuur 4

Figuur 5

V-kolommen

De ene stabiliteitwand wordt gedragen door zes schuine kolommen en het andere door zeven. Deze situatie, in combinatie met de slankheid, verlangde een betonsterkte van B65. Tevens is gebruik gemaakt van zelfverdichtend beton vanwege de grote hoeveelheid wapening. Daarbij is het uiteraard noodzakelijk geweest om een gedeelte van de wanden ook uit te voeren in deze betonsterkte. De schuine kolommen staan op de kelderwand die ook gedeeltelijk in deze betonkwaliteit is uitgevoerd. De ondersteuning van één van de twee wanden is nog wat ingewikkelder. Deze bestaat namelijk uit dezelfde v-kolommen met daarop een serie van een kleinere variant v-kolommen.

Figuur 6

Kelderbak

Het archiefgedeelte, de vijf lagen onder het maaiveld, verlangde een bouwput van 23 meter diep. Uit totaal 17 sonderingen met een maximale diepte van 60 meter bleek dat er slecht doorlatende lagen vanaf een diepte van 42 meter aanwezig waren. Echter waren geen van allen bruikbaar vanwege sterk wisselende kwaliteiten en bleken ze grote variatie in diepte te hebben. Op basis van deze gegevens zijn meerdere opties beschouwd ten aanzien van de bouwput zoals bodeminjecties of caissons. De uiteindelijke keus liet Aronsohn vallen op 1,5 meter dik onderwater beton met groutankers. Met daarop een constructieve vloer van 0,55 meter dik. Ook ten aanzien van de bouwput begrenzing zijn verschillende opties bekeken, hiervan had diepwanden de meeste voorkeur. Toepassingen als verbuiste schroefpalen hadden in het verleden al moeilijkheden gegeven ten aanzien van de waterdichtheid. Damwandprofielen om 17 meter grond te keren zouden ook niet in aanmerking komen i.v.m. de problemen die het geeft bij het inbrengen in de betreffende bodemsamenstelling. Omdat het ontwerp een groot atrium onder het maaiveld bevat, was het niet mogelijk de vloeren te gebruiken om de horizontale grondruk op te nemen. Daarom is gebruik gemaakt van permanente groutankers van circa 28 meter lang, met in acht name dat 25% hiervan zou kunnen uitvallen tijdens de gebruiksfase.

Keldervloer

Bij het constructieve ontwerp stond voorop dat de kelderbak in de gebruiksfase geheel waterdicht moest zijn. Om dit te realiseren is er de nodige aandacht besteed aan het scheurgedrag van de keldervloer. Zo is de aansluiting met de kelderwand zoveel mogelijk scharnierend uitgevoerd en waterdicht gemaakt met een voegenband. Er kunnen namelijk vervormingen optreden door belasting die achteraf wordt aangebracht. De waterdichtheid van de vloer is sterk afhankelijk van de aanwezigheid van watervoerende scheuren. Dit zijn doorgaande scheuren die ontstaan door te hoge trekspanningen als gevolg van bijvoorbeeld sterke temperatuurdaling tijdens het verharden. Deze scheurvorming is zoveel mogelijk beperkt door een betonmengsel toe te passen met beperkte warmteontwikkeling tijdens het harden. Daarnaast is er de nodige extra wapening toegepast, 300 procent meer dan benodigd voor enkel de buigende momenten, om de scheurwijdte zodanig te beperken dat er ‘selfhealing’ op treed. Dit alles heeft tot resultaat dat bij een waterdruk van 100kN/m2 enkel de constructieve vloer per dag een theoretische waterdoorlaatbaarheid heeft van 0,003 liter per m2. Dit is zo weinig dat het direct verdampt aan het oppervlak. De waterdichtheid van het onderwaterbeton is hierbij verwaarloosd. Tussen de diepwanden en de binnenwand van de kelderbak bevindt zich een meter brede spouwruimte wat de mogelijkheid geeft voor inspectie en het weg pompen van water. Hiermee is de schijnbaar eenvoudige vorm van het NIBG ontrafeld tot een scala aan constructieve hoogstandjes waar een CO’er van gaat watertanden, met ander woorden: schijn bedriegt!